Всем привет. С вами компания 3Dtool!

Первые шаги в мире 3D-печати — самые трудные, особенно когда дело доходит до множества специфичных и зачастую непонятных терминов. В этом справочнике мы собрали самые распространенные определения и краткие пояснения.

Сразу предупредим, что в этом тексте речь пойдет только про экструзионные 3D-принтеры, так как специфика разных технологий 3D-печати зачастую сильно отличается.

Для удобства все термины приведены в алфавитном порядке, а если вы не нашли то, что ищете, попробуйте выполнить поиск ключевого слова по странице.

Содержание:

Адгезия

Под адгезией подразумевается схватывание печатаемой модели со столиком. Этот фактор очень важен, так как даже частичный отрыв, например деформации по углам, может привести к отбраковке изделия. Отсюда специальные адгезионные покрытия, например полиэфиримидные, а также вспомогательные адгезионные средства — клеи или лаки, наносимые на рабочую поверхность перед 3D-печатью. При необходимости адгезию также можно повышать с помощью рафтов или бримов (см. «Вспомогательные структуры»).

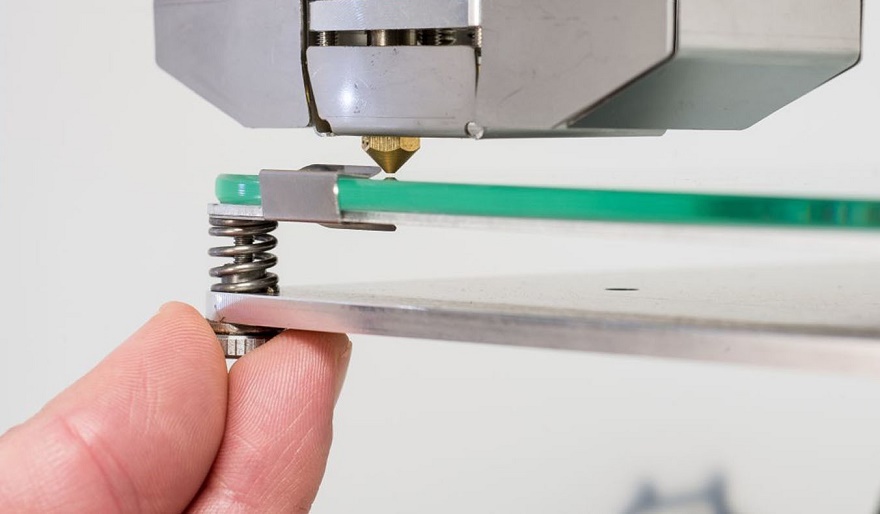

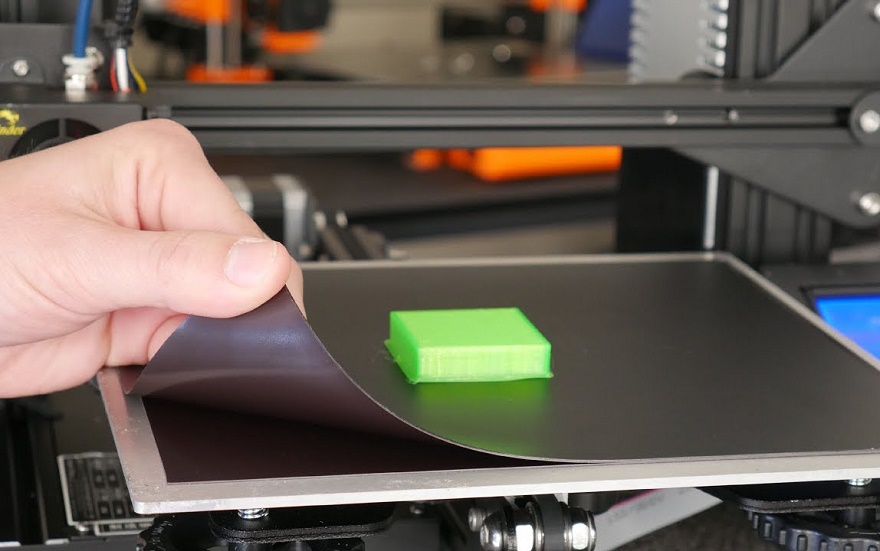

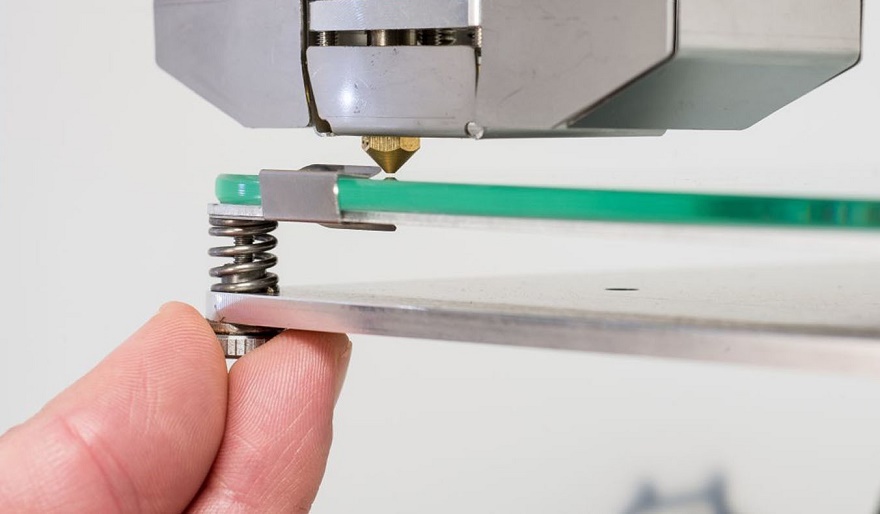

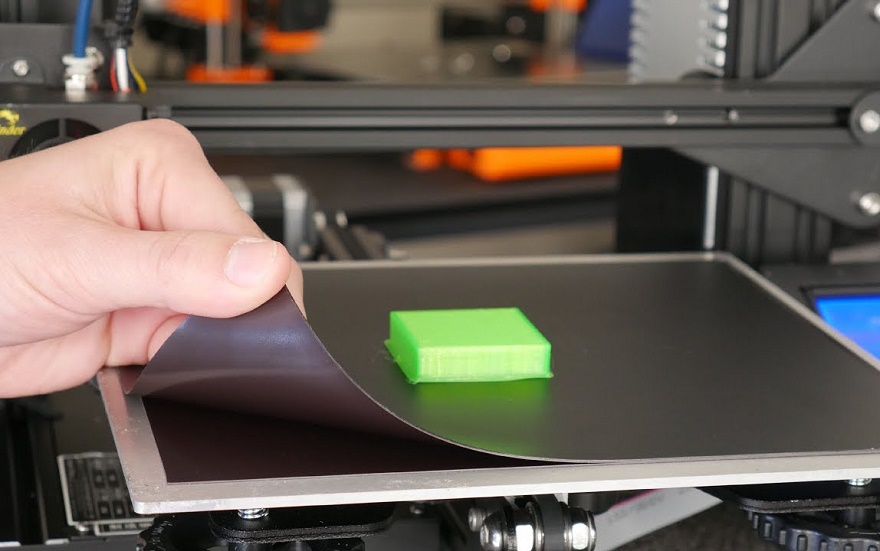

Съемный столик с полиэфиримидным адгезионным покрытием

Термин также часто применяется к схватыванию слоев моделей друг с другом — так называемая межслойная адгезия, хотя в этом случае было бы правильнее использовать термин когезия. Когезия напрямую зависит от свойств используемого полимера, а также температуры экструзии, мощности обдува и скорости укладки. При настройке этих параметров желательно ориентироваться на рекомендации производителей филамента.

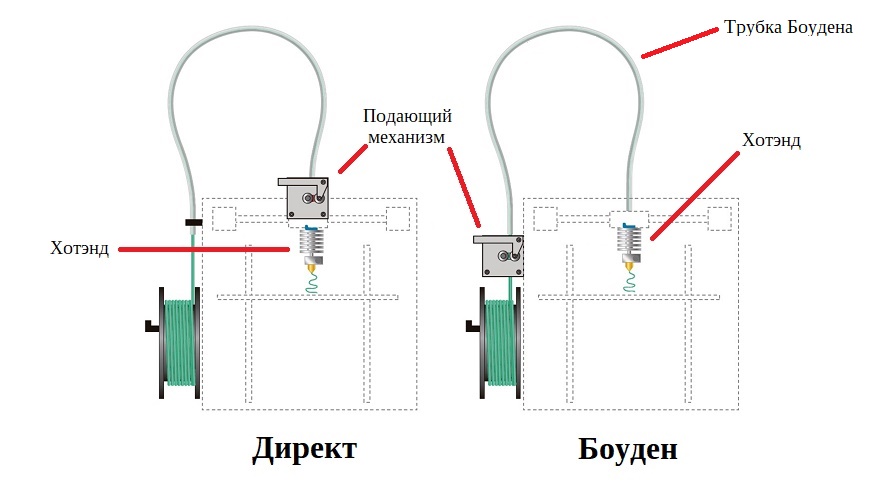

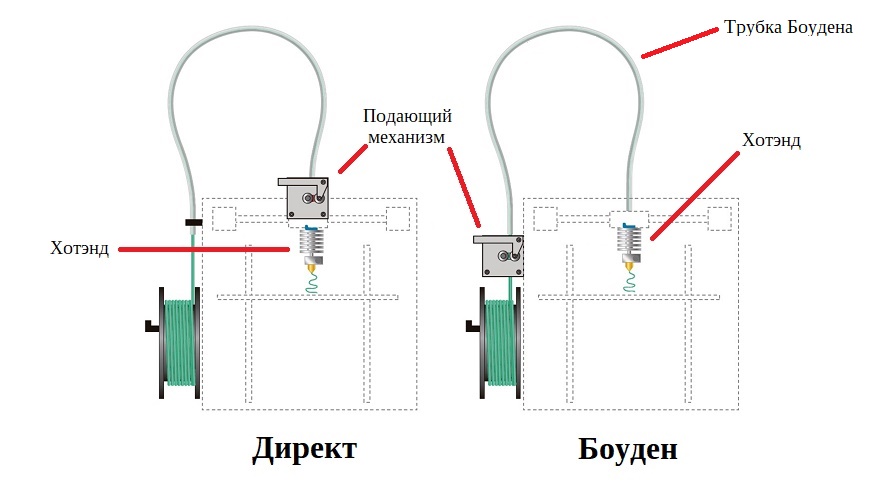

Боуденовская и директ-подача

Экструдеры могут использовать разные схемы подачи расходного материала (филамента). Одна из них называется боуденовской, как и сами экструдеры. В таких системах подающий механизм устанавливается на раму 3D-принтера, отдельно от головки c хотэндом. Название происходит от длинной, полой трубки, так называемой трубки Боудена, соединяющей подающий механизм и горло хотэнда и служащей каналом для подачи филамента.

Если механизм подачи интегрирован в головку, такая схема называется директ-подачей (то есть прямой подачей, от англ. direct), а головки — директ-экструдерами.

И у той, и у другой схемы есть свои преимущества. За счет размещения подающих механизмов на раме боуденовские экструдеры имеют более легкие головки, а снижение массы способствует снижению инертности и повышению точности, особенно при печати на высоких скоростях с высокими ускорениями.

Директ-экструдеры, с другой стороны, лучше справляются с эластичными материалами: дистанция между подающими шестернями и горлом хотэнда минимальна, а это упрощает настройку потока и ретракта и снижает проблемы с сопротивлением из-за изгиба и трения.

В последнее время все больше производителей уходят от боуденовской схемы, так как преимущества директ-экструдеров в плане совместимости с разными материалами перевешивают относительно высокую массу таких подвижных сборок. Оптимизация директ-экструдеров в сторону снижения массы и использование продвинутых алгоритмов гашения вибраций, доступных в текущих версиях прошивок Marlin и Klipper, практически полностью нивелируют преимущества боуденовских экструдеров.

Вспомогательные структуры

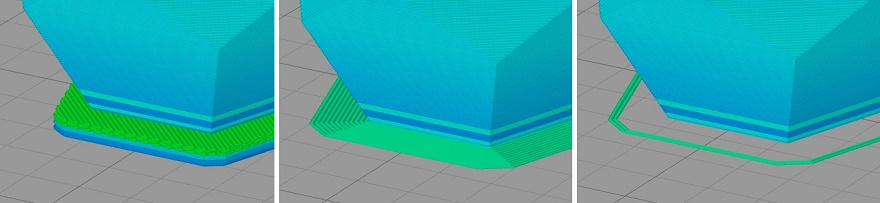

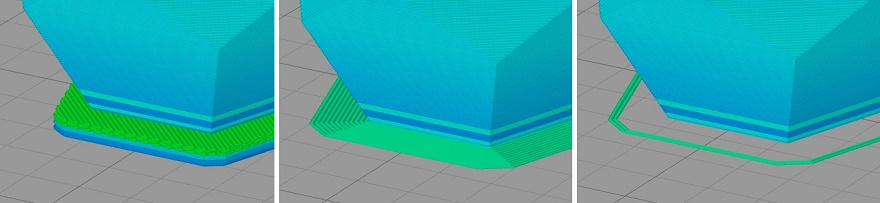

Сюда входят так называемые рафты, бримы и юбки, помогающие бороться с деформациями и отрывом моделей из-за усадки, а также проверять работу экструдера перед началом построения модели.

Рафт (слева), брим (в центре) и юбка (справа)

Рафт (плотик) — своеобразная многослойная 3D-печатная платформа, поверх которой выстраивается нужная модель. Рафты в первую очередь помогают бороться с закручиванием нижних углов, нередко возникающими при работе с полимерами, обладающими сильной усадкой. В таких случаях рафты принимают удар на себя, но в то же время требуют дополнительного, значительного расхода материала, а также ручного, довольно трудоемкого отделения от модели по завершении печати.

Бримы (поля, как у шляпы) — как правило, однослойные структуры, увеличивающие площадь контакта первого слоя с поверхностью столика. Это повышает общую адгезию и препятствует случайному отрыву моделей во время печати, особенно в комбинации с дополнительными адгезионными средствами, например клеями. Расход материала относительно невелик, после 3D-печати бримы довольно легко отделяются — либо отламываются, либо срезаются острым лезвием.

Юбка (англ. Skirt) не контактирует с моделью напрямую и не способствует адгезии. Назначение юбки — укладка нескольких линий по периметру будущей модели для проверки равномерности подачи расплава, калибровки и адгезии. Расход материала минимален, постобработка не требуется.

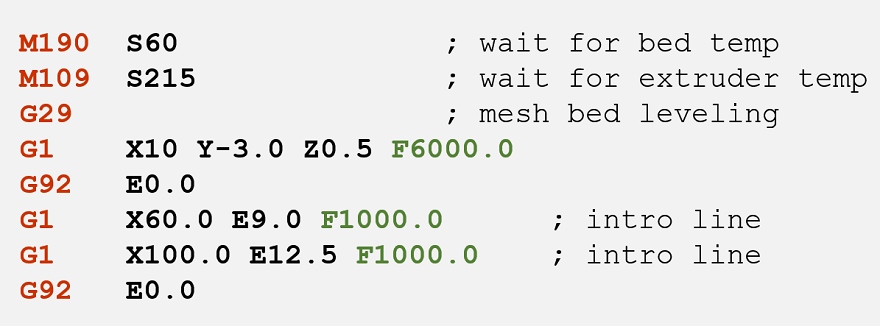

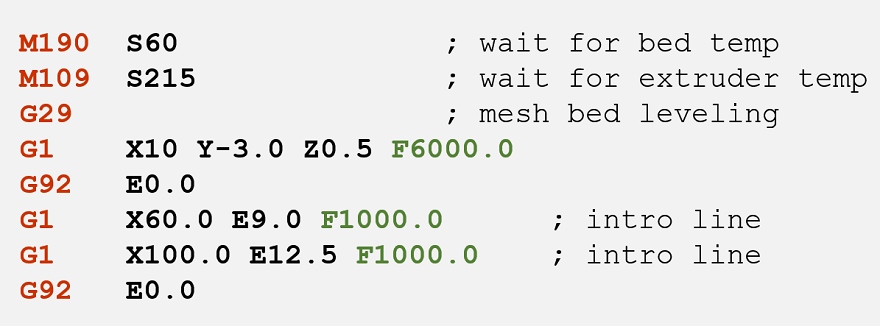

G-код

G-код (Gcode) — машинный код, то есть язык, на котором «разговаривают» станки с ЧПУ и 3D-принтеры. G-код состоит из серии команд, каждая из которых отвечает за определенное действие, например перемещение головки в нужные координаты или нагрев хотэнда до требуемой температуры.

G-код составляется автоматически с помощью программ, называемых слайсерами (см. «Слайсер»). При необходимости G-код также можно редактировать вручную, хотя этой опцией лучше пользоваться только опытным пользователям.

Двойной экструдер

Многие 3D-принтеры оснащаются сразу двумя экструдерами. Это позволяет печатать двумя цветами, но главное назначение в другом: наличие второй головки делает возможным построение опорных структур (поддержек) специализированными материалами.

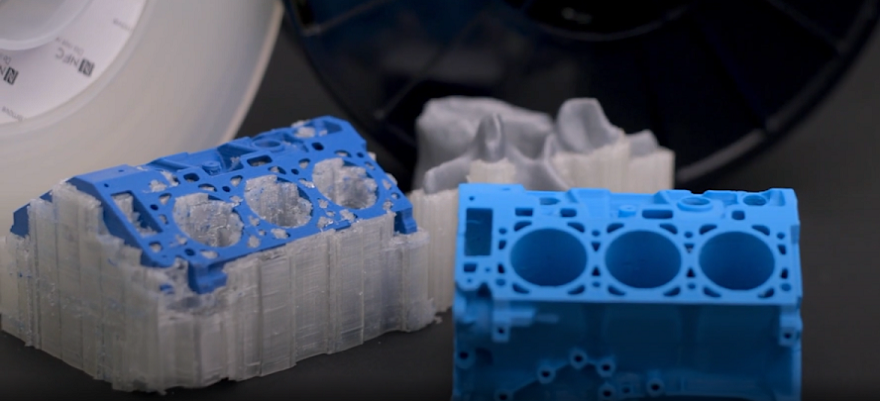

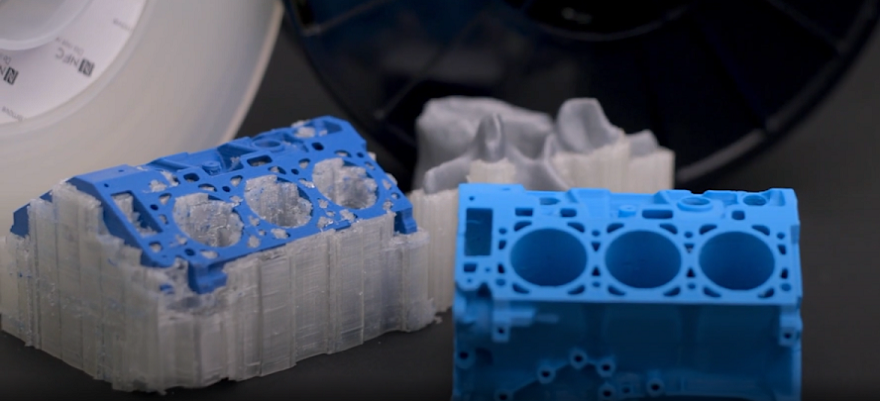

Удаление опор из водорастворимого поливинилового спирта теплой водой

Характерный пример —

поливиниловый спирт (ПВС, PVA). Этот полимер растворяется в воде, а потому поддержки не требуется удалять механически, что делает постобработку намного менее трудоемкой, а также положительно влияет на качество поверхностей в местах стыковки моделей и поддержек. В некоторых случаях такие растворимые опорные материалы просто необходимы, например когда речь идет о 3D-печати моделей с полостями сложной геометрической формы, удалить обычные поддержки из которых вручную невозможно, или об изделиях с деликатными, хрупкими участками, которые легко повредить в процессе механической очистки.

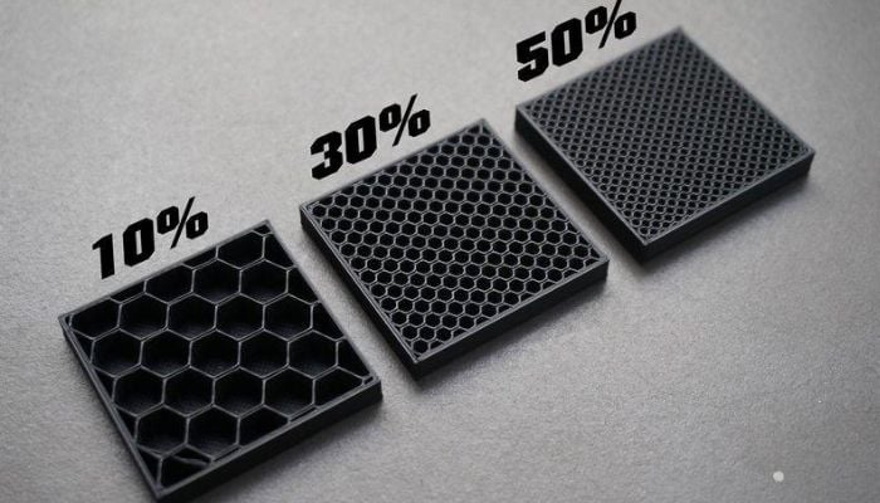

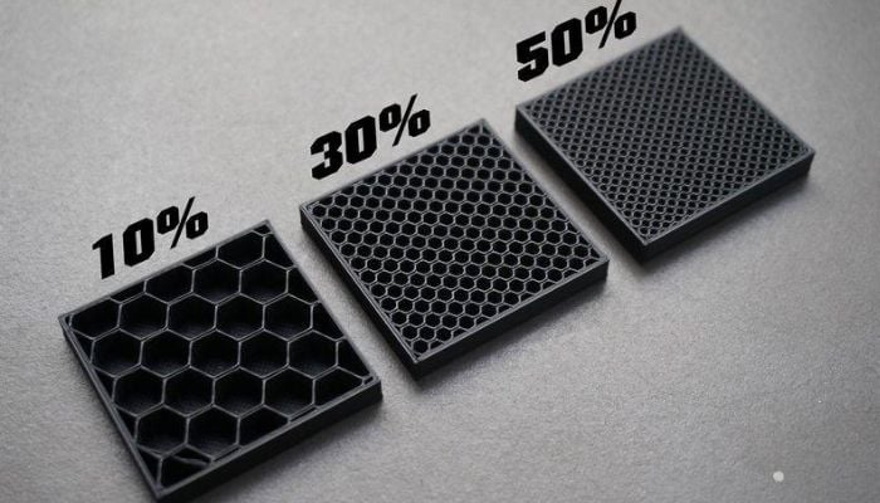

Заполнение

Заполнение (наполнение) — внутренние структуры 3D-печатных изделий. В большинстве случаев модели печатаются частично полыми — это помогает экономить и на времени печати, и на расходе филамента. С другой стороны, от структуры и плотности заполнения зависит прочность готовых изделий. При желании плотность заполнения можно выставить на 100% и получить практически монолитную деталь, но в большинстве случаев используются намного более низкие значения — от 10 до 50%.

Укладка заполнения может производиться по-разному — крест-накрест, зиг-загом, сотами, пересекающимися кругами, и так далее. Выбрать тип и плотность заполнения можно в слайсере.

IDEX

Популярная в последнее время кинематическая схема, в которой используются два экструдера с независимым позиционированием по оси X. Такая схема несколько более сложна в конструктивном плане, чем обычные сдвоенные экструдеры, зато дает целый ряд преимуществ, включая возможность 3D-печати двух моделей одновременно — либо идентичных, либо зеркальных.

3D-принтер Snapmaker J1s с кинематикой IDEX

Как вариант, второй экструдер можно использовать в качестве дублера на случаи, если в первом во время 3D-печати может закончиться филамент. Более того, раздельное позиционирование снижает массу индивидуальных головок и, соответственно, вибрации при 3D-печати на высоких скоростях. Как и в обычных двухэкструдерных 3D-принтерах, вторую головку можно использовать для укладки опорного материала.

Калибровка

Калибровку в экструзионных 3D-принтерах можно разделить на две основные части. Первая — юстировка, то есть выравнивание платформы. Вторая — выставление нуля по оси Z.

Юстировка осуществляется по разному в зависимости от конструкции 3D-принтера. Бюджетные системы обычно полагаются на ручное выравнивание с помощью винтов, расположенных по платформой. Более продвинутые аппараты могут осуществлять юстировку в полуавтоматическом режиме, подсказывая пользователям, в какую сторону нужно подкрутить винты, либо в полностью автоматическом режиме. В последнем случае 3D-принтер обычно использует установленный на головку датчик для построения карты высот, а затем компенсирует наклон и/или неровности в процессе 3D-печати.

Ноль по оси Z (Z оffset) определяет начальную дистанцию сопла от поверхности столика. Этот момент важен, так как он напрямую влияет на качество укладки первого слоя. Высота сопла над поверхностью не должна быть слишком большой, иначе первый слой плохо схватится со столиком, и модель может оторвать во время 3D-печати. В то же время сопло не должно располагаться слишком близко к поверхности, иначе могут возникнуть проблемы с подачей расплава. Как и в случае с юстировкой, ноль может выставляться вручную, либо автоматически, в зависимости от возможностей оборудования.

Кинематика

Этим термином обозначается механическая схема позиционирования головки и столика 3D-принтера, например CoreXY, H-Bot, IDEX, дельта, и так далее.

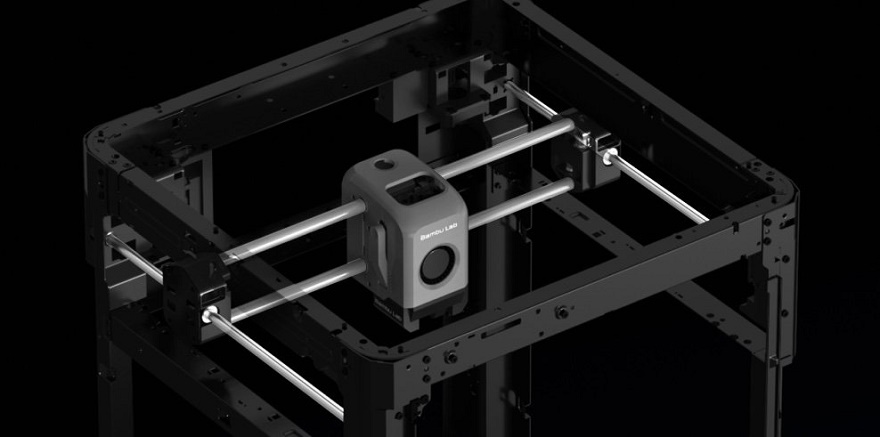

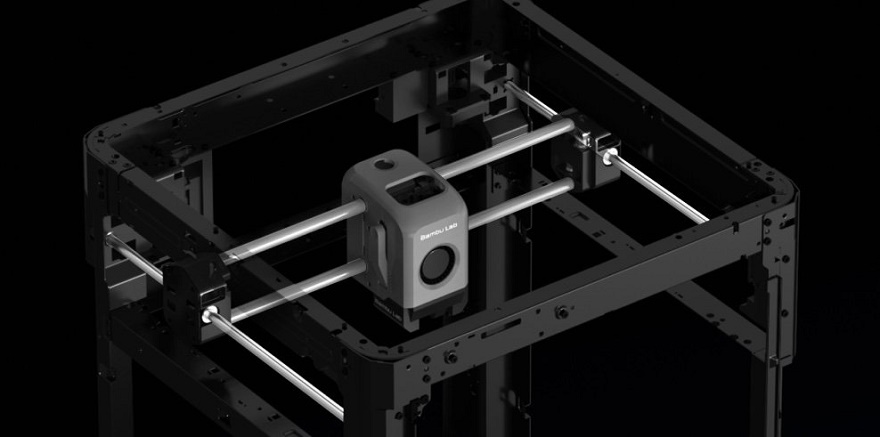

Кинематика CoreXY на 3D-принтере Bambu Lab P1S

Разные кинематики используют разные схемы приводов и ремней: например, с позиционированием головки по осям X и Y и столика по оси Z, как в CoreXY или H-Bot, либо с позиционированием головки по осям X и Z, плюс перемещением столика по оси Y, как в 3D-принтерах а-ля Prusa.

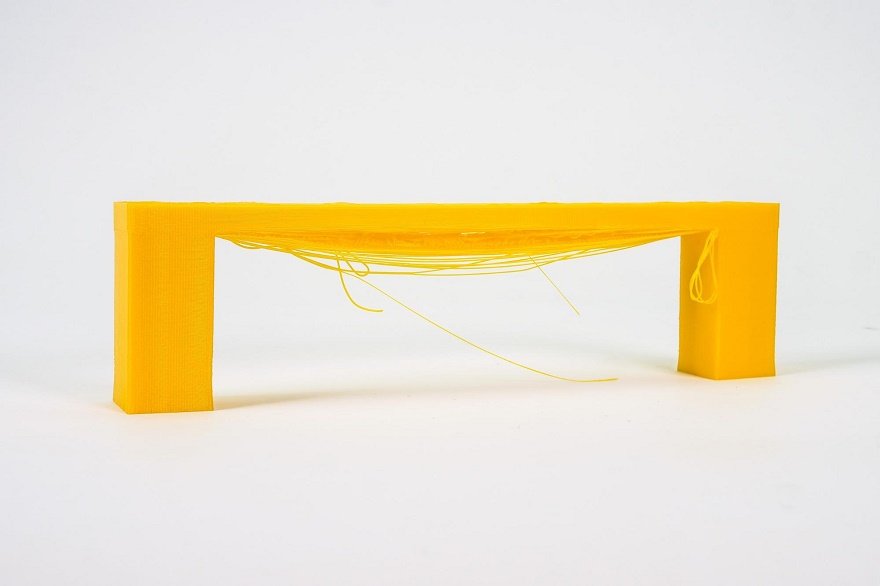

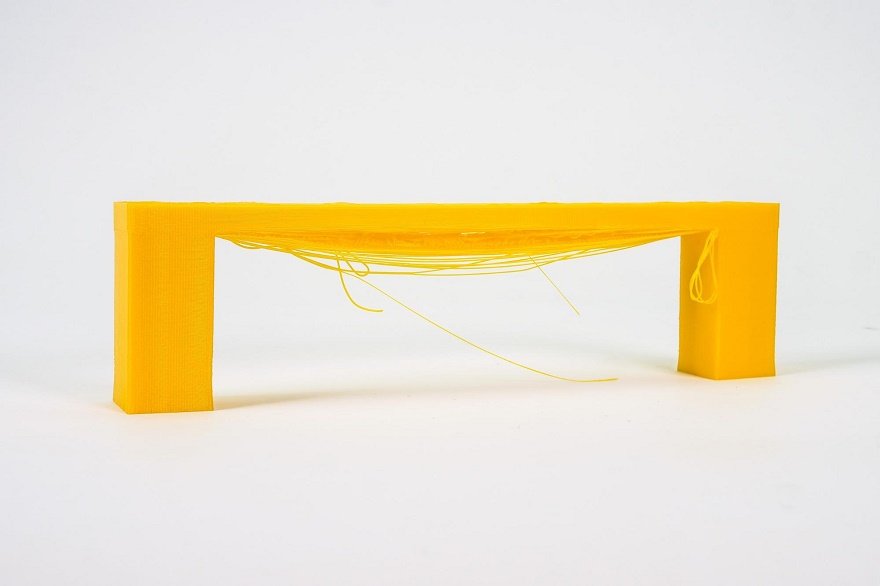

Мостики

Мостиками называются горизонтальные или почти горизонтальные участки, «протягиваемые» экструдером по воздуху без опоры на предыдущие слои или поддержки.

Длина таких участков сильно ограничена и зависит от эластичности и эффективности охлаждения укладываемого полимера. Мостики слишком большой длины будут провисать, как на иллюстрации выше, а потому в таких случаях необходимо выстраивать опорные структуры.

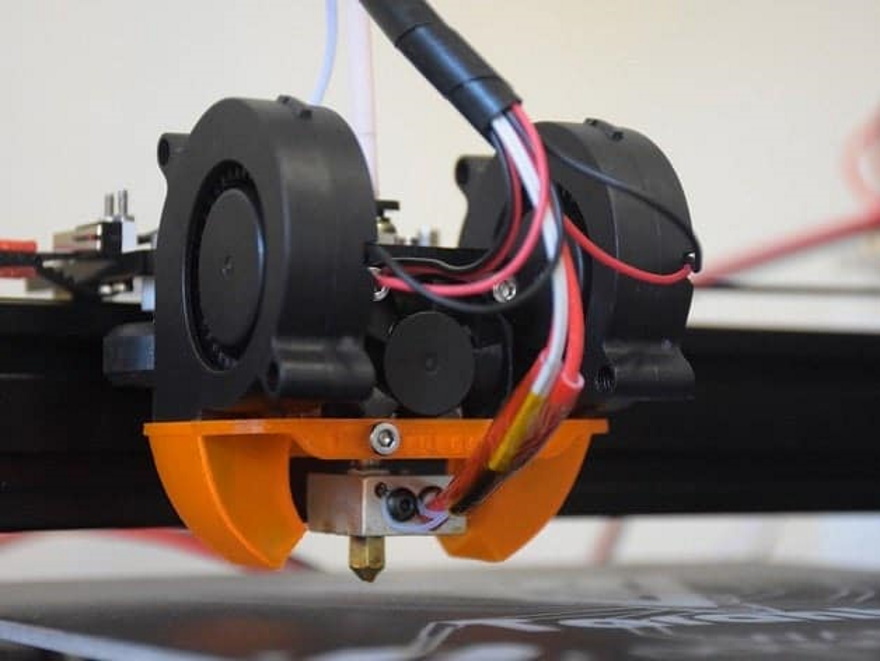

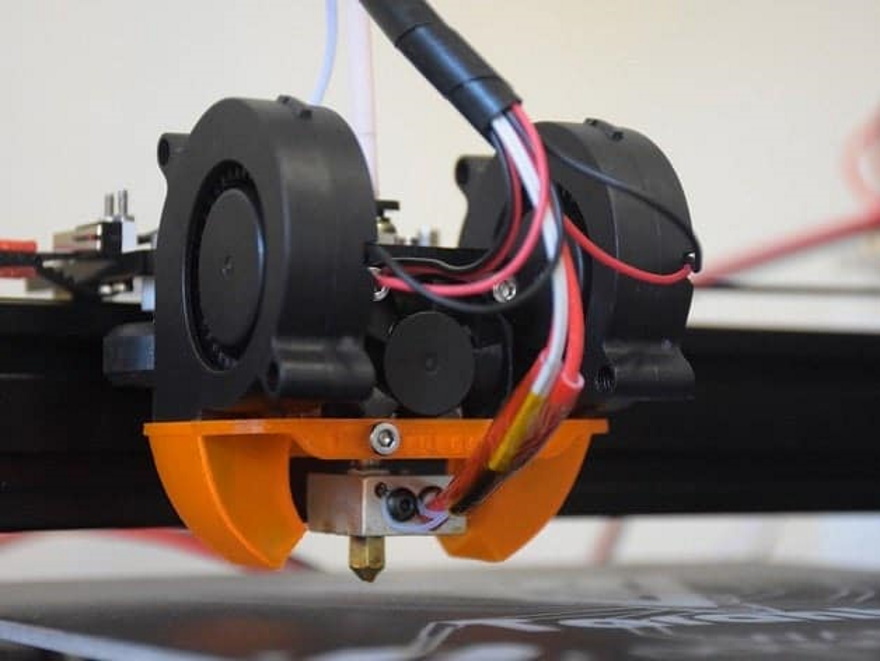

Обдув

На экструдер могут дополнительно устанавливаться один или несколько вентиляторов обдува, направленных на зону под соплом.

Непосредственно на работу экструдеров таких вентиляторы не виляют: их задача — охлаждать только что уложенный расплав. Целесообразность использования обдува зависит от используемого расходного материала, температуры экструзии, скорости печати и других факторов. По настройке обдува желательно сверяться с рекомендациями производителя филамента.

Опорные структуры (поддержки)

Опорные структуры требуются при построении навесных участков (также см. «Мостики»). Как правило, экструзионные 3D-принтеры неплохо сплавляются с наклонными поверхностями под углами до 45°. Если наклон выше, возможно сползание или провисание укладываемого материала. В таких случаях необходимо добавлять временные опоры, поверх которых будут печататься наклонные участки. После 3D-печати поддержки отделяются и утилизируются.

3D-печатное изделие до и после удаления поддержек

В некоторых случаях расход материала на поддержки можно сократить или даже устранить полностью, меняя пространственную ориентацию модели. Например, при 3D-печати T-образной структуры плечи придется поддерживать опорами с обильным дополнительным расходом филамента. Если же Т-образную структуру перевернуть вверх ногами, «плечи» будут лежать на поверхности столика, а значит поддержки не потребуются.

Как правило, команды по построению опорных структур автоматически добавляются в машинный код слайсером (см. «G-код» и «Слайсер»), хотя многие программы дают пользователям выбор разных видов поддержек, отличающихся структурой, плотностью и эффективностью расхода филамента.

Платформы и столики

Рабочие поверхности 3D-принтеров. С этими двумя терминами нередко возникает путаница: зачастую они используются взаимозаменяемо, но мы предпочитаем назвать платформами несущие конструкции, а столиками — съемные покрытия поверх платформ в виде пластин или ковриков.

Платформы многих 3D-принтеров оснащаются подогревом. Это делается для повышения адгезии и снижения усадки, способной вызвать деформации или даже отрыв моделей во время 3D-печати. Настройки нагрева зависят от используемого полимера, так что перед началом печати желательно сверяться с рекомендациями производителя филамента.

Столики принимают самые разные виды: это могут быть стальные или алюминиевые пластины, листовая сталь с поликарбонатным или полиэфиримидным адгезионным покрытием, различные виды стекла, например с добавлением карбида кремния, гибкие коврики, и другие.

Постобработка

Нередко по завершении 3D-печати изделиям требуется дополнительная обработка — постобработка.

3D-печатная модель из AБС до и после сглаживания поверхностей ацетоном

Под это определение попадают самые разные задачи и методы, начиная с удаления опорных структур и шлифования и заканчивая покраской или химической обработкой для сглаживания поверхностей.

Поток

Потоком (Flow) называется темп подачи филамента и расплава. Чем выше значение потока, тем больше материала экструдер наносит в единицу времени. Поток необходимо подбирать под каждый тип филамента для более корректной печати.

Прошивка

Прошивка связывает программную и аппаратную стороны 3D-печати. По сути, это записанная в память 3D-принтера программа, помогающая интерпретировать поступающий машинный код и выполнять требуемые действия. Самые популярные прошивки на сегодняшний день — Marlin и Klipper.

Ретракт

По сути, это задняя передача экструдера.

Паутина — признак неправильно настроенного ретракта и/или слишком высокой температуры экструзии

Ретракт используется при холостом перемещении головки: механизм подачи филамента включает задний ход и немного втягивает филамент и расплав обратно в хотэнд, чтобы расплав не капал на модель и/или не вытягивался в так называемую паутину.

Рабочая область

Она же рабочая зона, она же область построения — полезный объем 3D-принтера, ограничивающий размер печатаемых изделий.

Скорости печати и позиционирования

Эти два параметра не стоит путать. Максимальная скорость позиционирования зависит от возможностей механики 3D-принтера, тогда как скорость печати дополнительно ограничивается такими факторами, как эффективность хотэнда и обдува. Другими словами, головки 3D-принтеров обычно не способны плавить материалы с темпами, необходимыми для укладки на максимальных скоростях позиционирования. Соответственно, максимальные показатели холостого хода обычно выше максимальной скорости непосредственно печати.

Слайсер

Программное обеспечение, используемое для подготовки цифровых 3D-моделей к 3D-печати.

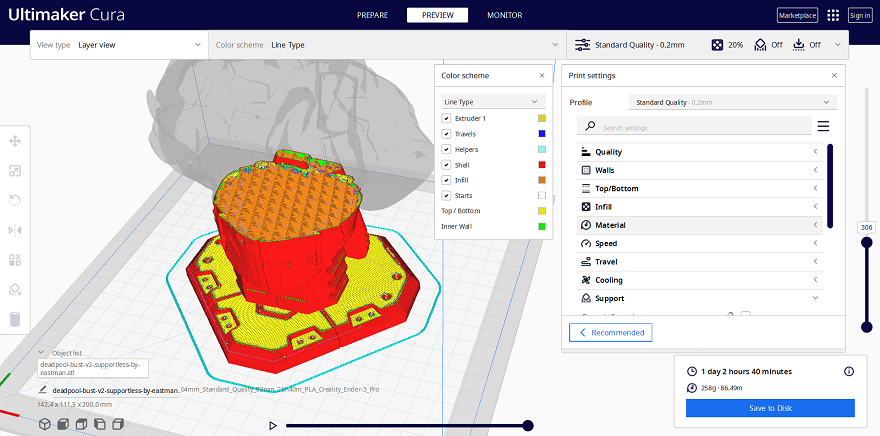

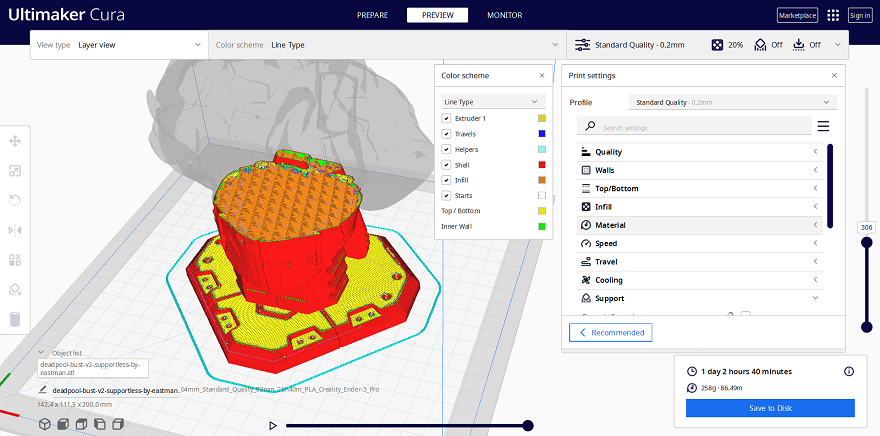

Интерфейс популярного слайсера Cura

Слайсеры принимают 3D-модели в виде файлов разных форматов, например STL, OBJ или 3MF, а затем перерабатывают информацию в машинный код (G-код, Gcode), понятный 3D-принтерам. Современные слайсеры обладают достаточно широким функционалом: сюда может входить автоматическая генерация опорных структур, добавление рафтов, бримов и юбок (см. «Вспомогательные структуры»), динамическая регулировка высоты слоев, и так далее.

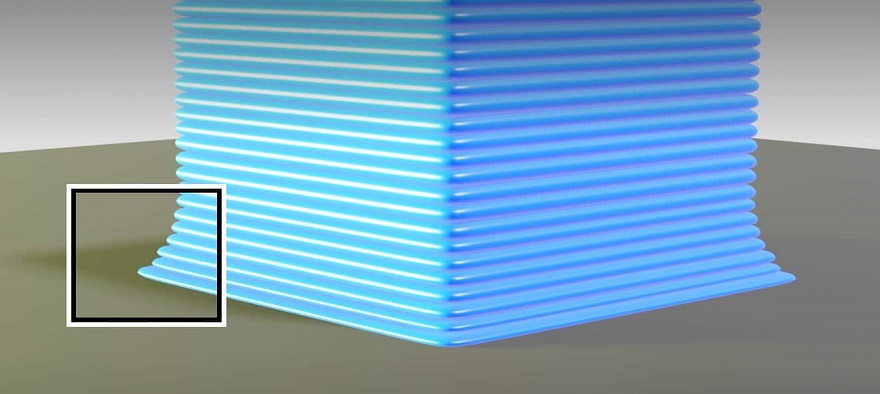

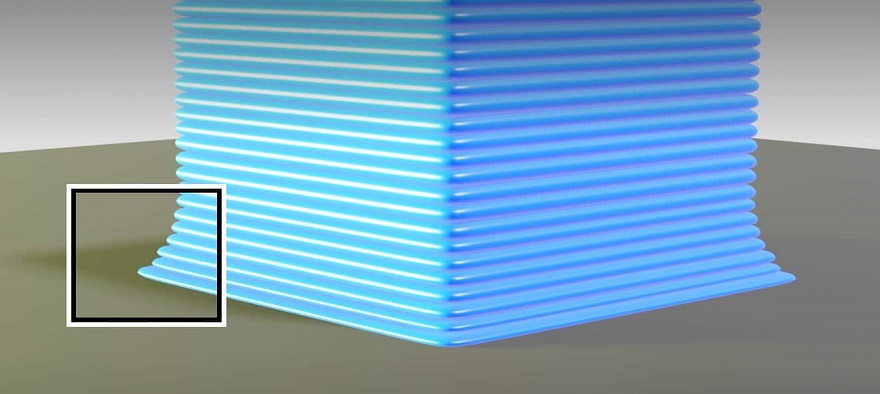

Слоновья нога

Часто возникающий дефект, выражающийся в заметном утолщении первых слоев печатаемой модели.

Причины могут быть разными — слишком низкая начальная высота сопла (см. «Калибровка»), слишком высокая температура столика, недостаточный обдув слоев или комбинация этих факторов.

STL, OBJ и 3MF

Под этими обозначениями кроются самые распространенные, хотя далеко не единственные форматы 3D-файлов. Такие файлы содержат цифровые модели, а также могут включать дополнительную информацию, как в случае с 3MF. 3D-принтеры не работают с такими файлами напрямую, поэтому имея на руках 3D-модель, ее необходимо сначала «нарезать» — конвертировать в машинный код (см. «Слайсер»).

Температура экструзии

Температура экструзии определяется нагревом хотэнда (см. «Экструдер»). От температуры экструзии напрямую зависит текучесть расплава: слишком низкая текучесть может привести к пробуксовыванию подающего механизма, а слишком высокая — к сопливости, то есть самопроизвольному вытеканию расплава из сопла. У каждого материала свой диапазон допустимых температур, превышение которых чревато термическим повреждением полимера, поэтому при настройке температуры хотэнда ориентируйтесь на рекомендации производителя филамента.

Термокамера

Под термокамерами обычно понимаются закрытые камеры 3D-принтеров, хотя их необходимо разделить на две категории — пассивные и активные. В первых рабочий объем закрывается для стабилизации фоновой температуры — предотвращения сквозняков и нагрева через тепловое излучение столика. Активные (термостатированные) камеры предусматривают использование отдельных нагревательных элементов для прогрева воздуха в рабочем объеме. Как правило, активные термокамеры применяются в 3D-принтерах профессионального класса, где особенно важная размерная точность и зачастую приходится работать с тугоплавкими инженерными полимерами.

3D-принтер PICASO X Series 2 с активной термокамерой

В некоторых случаях термокамеры могут быть противопоказаны, например при работе с легкоплавким полимером

полилактидом (ПЛА, PLA). В таких случаях наоборот требуется эффективное охлаждение, так что камеру лучше оставлять открытой. Многие бюджетные аддитивные системы, предназначенные в первую очередь для 3D-печати полилактидом, вообще не имеют закрытых камер.

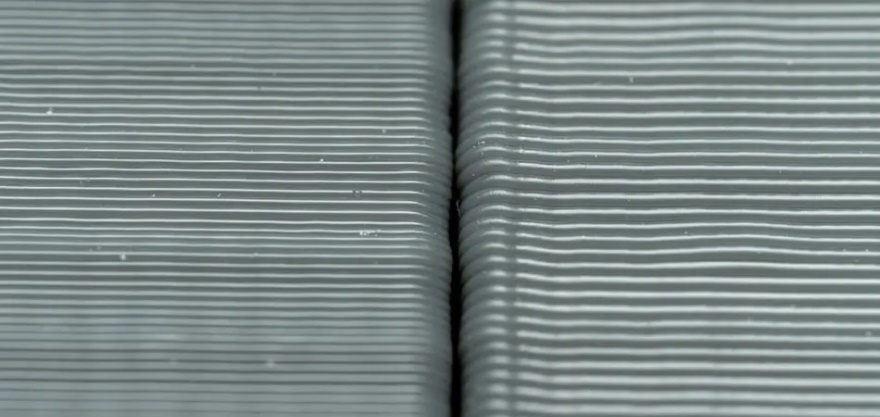

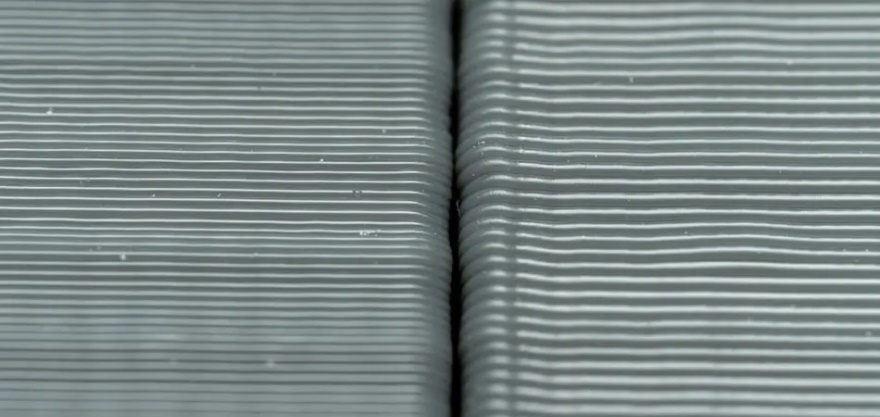

Толщина слоя и диаметр сопла

Толщину слоя необходимо выбирать параллельно с диаметром сопла. В идеале толщина должна быть где-то на уровне одной трети от диаметра. Если вы собираетесь печатать слоями толщиной 0,1 или 0,15 мм, используйте сопло диаметром 0,4 мм. Если толщина слоя — 0,2 мм, то следует установить сопло диаметром 0,6 мм. Такое соотношения поможет слегка расплющивать укладываемые линии и добиваться хорошего, плотного схватывания линий между собой.

Производить укладку тонкими слоями следует в тех случаях, когда нужна высокая детализация. Повышение толщины, с другой стороны, поможет сэкономить на времени печати.

Стоит помнить, что при работе с некоторыми материалами, особенно композиционными, существуют минимальные допустимые диаметры сопла, как правило от 0,4 мм, в некоторых случаях от 0,6 мм. Это характерно для композитов с армирующими волоконными наполнителями: если диаметр слишком мал, волокна могут забить фильеру.

FDM, FFF и FGF

В англоязычной литературе технология 3D-печати методом послойного нанесения полимерного расплава из филаментов именуется Fused Deposition Modeling (FDM) или Fused Filament Fabrication (FFF). Использование сразу двух терминов объясняется интеллектуальной собственностью: на протяжении многих лет патенты на технологию и само название Fused Deposition Modeling принадлежали американской корпорации Stratasys, а конкурентам пришлось выдумать альтернативное название. Теперь сроки действия патентов истекли, так что сегодня эти термины используются наравне и абсолютно взаимозаменяемы.

Стоит упомянуть, что существует еще одно название — Fused Granulate Fabrication или FGF, но оно используется применительно к экструзионным 3D-принтерам, печатающим гранулятами вместо филаментов. Как правило, такие системы используются в крупноформатной 3D-печати, где требуется не столько хорошее разрешение, сколько высокая производительность. В остальном технологии FDM/FFF и FGF аналогичны.

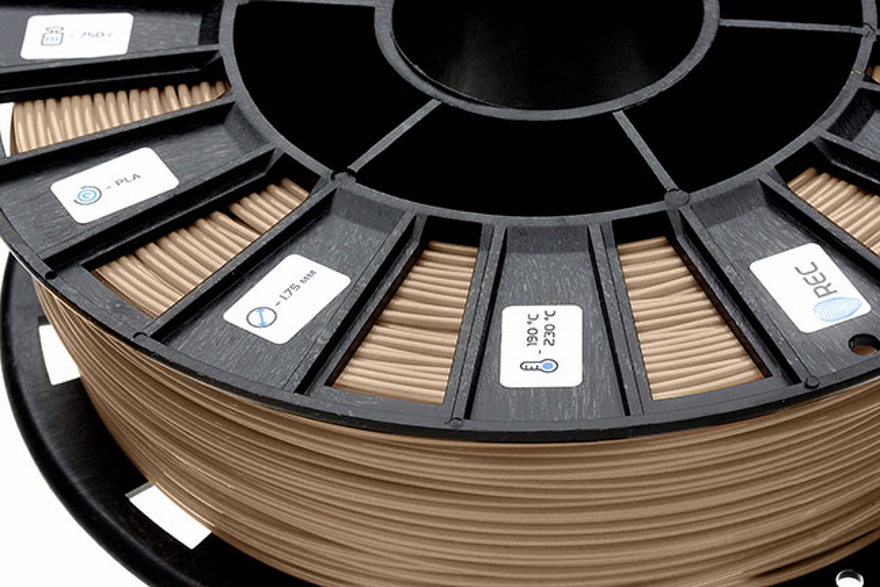

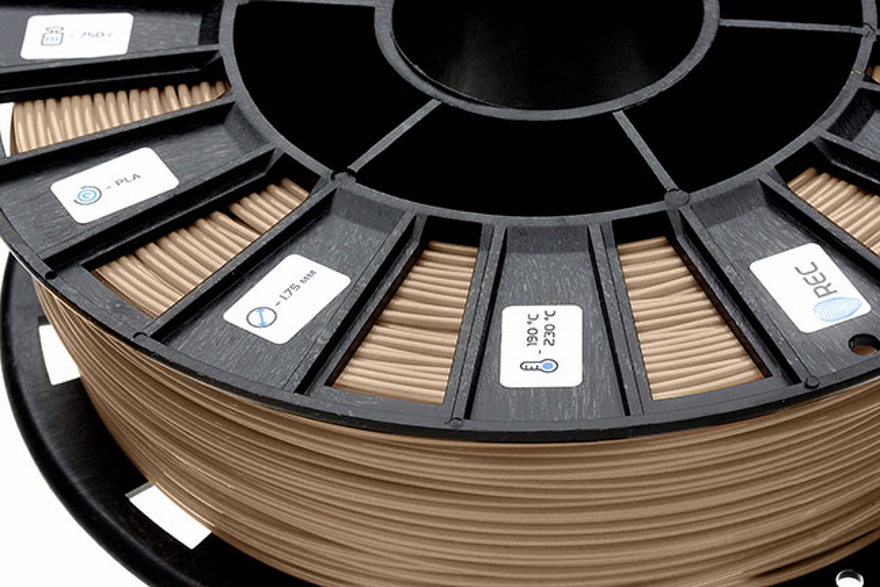

Филамент

Стандартный формат расходных материалов для FDM/FFF 3D-принтеров в виде полимерного прутка круглого сечения. Наиболее популярный диаметр — 1,75 мм, хотя некоторые аддитивные системы все еще используют филаменты диаметром 2,85 мм.

Самые популярные расходные материалы среди любителей —

полилактид (ПЛА, PLA), акрилонитрилбутадиенстирол (АБС, ABS) и

полиэтилентерефталатгликоль (ПЭТГ, PETG), хотя на сегодняшний день существуют сотни, если не тысячи вариантов на основе разных полимеров, в том числе со специальными добавками — армирующими волоконными, токопроводящими, флюоресцентными, бактерицидными, и так далее.

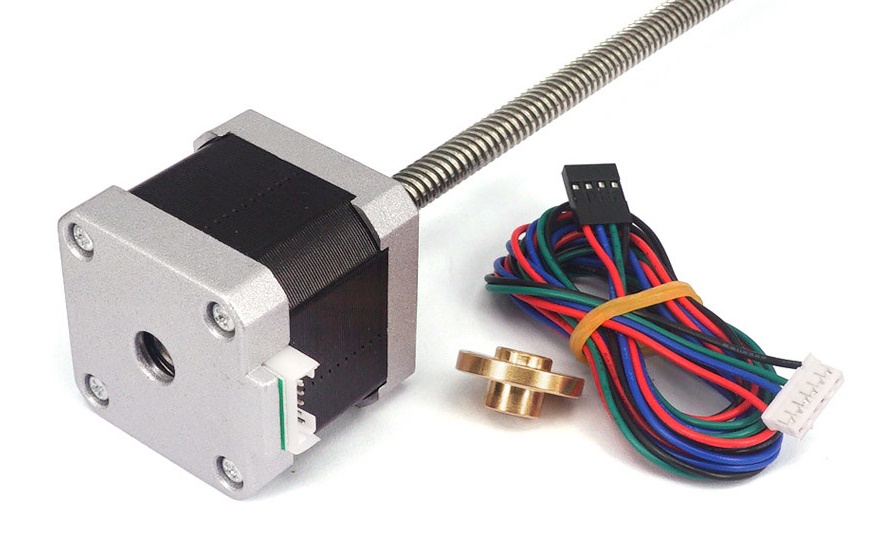

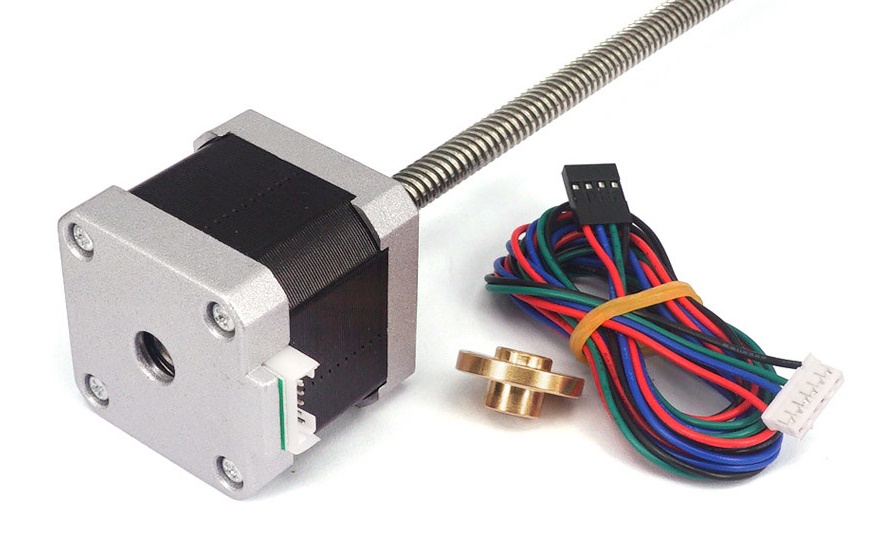

Шаговые двигатели и драйверы

Практически во всех любительских 3D-принтерах и большинстве профессиональных систем приводы реализуются посредством шаговых двигателей — они отвечают за позиционирование головки, платформы, а также подачу филамента в экструдер.

Ввиду довольно сильных нагрузок в механизмах подачи приводы экструдеров зачастую реализуются по редукторной схеме. По осям X и Y движение обычно передается через ремни, а по оси Z — через шарико-винтовые передачи. Работа шаговых двигателей управляется драйверами — небольшими чипами на материнской плате 3D-принтера.

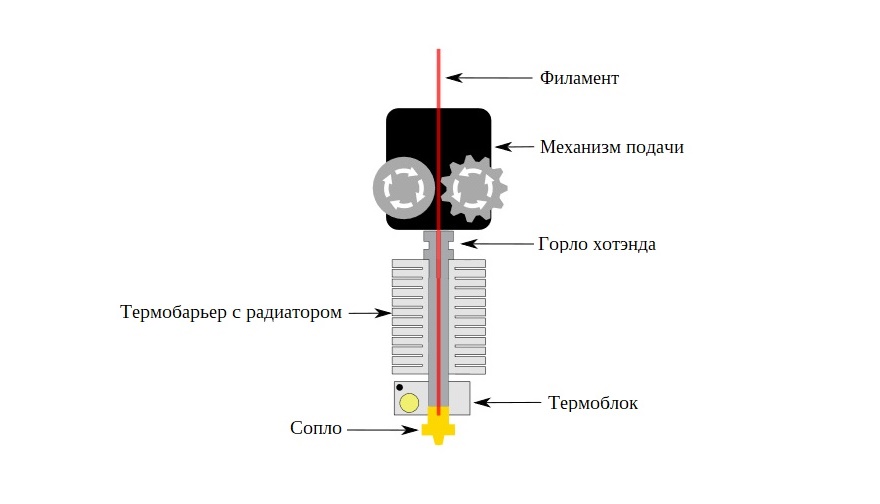

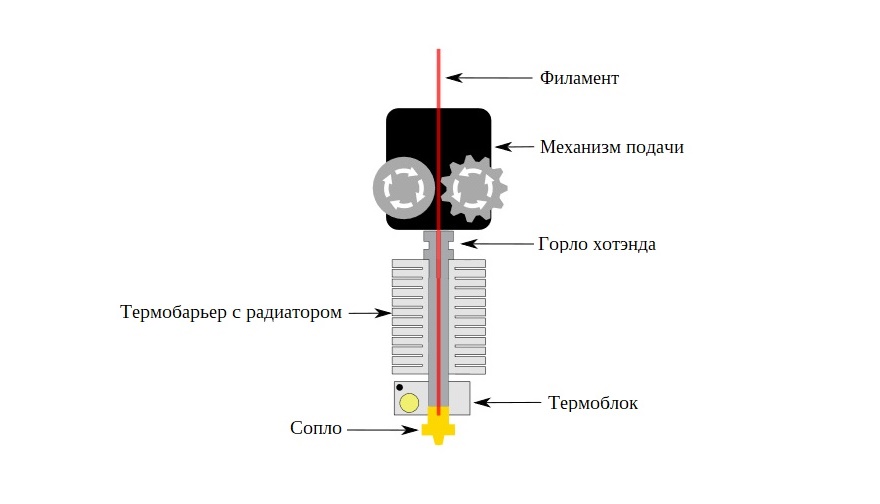

Экструдер

Экструдеры состоят из нескольких частей — механизма подачи филамента (фидера), хотэнда для плавления материала и сопла (фильеры) для подачи расплава. Хотэнды, в свою очередь, разделяются на три зоны — холодную, разделительную (термобарьер) и горячую.

Задача термобарьера — обеспечивать как можно более резкий переход материала из твердой вазы в жидкую. Слишком плавный переход может привести к застреванию филамента из-за высокого трения, вызываемого тепловым расширением в твердой фазе, поэтому термобарьеры оборудуются собственными радиаторами с воздушным охлаждением. Филамент проходит через горло в холодной части, затем через охлаждаемый термобарьер, а затем в горячую часть, где нагревается термоблоком, а затем выдавливается через сопло.

Сопла могут изготавливаться из разных материалов. Чаще всего используется латунь, популярная ввиду низкой стоимости и хорошей теплопроводности. При работе с высокоабразивными материалами необходимо использовать уже износостойкие сопла, например из закаленной стали.

В зависимости от метода подачи филамента экструдеры разделяют на боуденовские и директ-экструдеры (см. «Боуденовская и директ-подача»).

Данная статья будет дополняться справочными материалами, поэтому время от времени заглядывайте сюда!

Свяжитесь с нами, и наши специалисты будут рады предоставить подробную консультацию по возможностям и эксплуатации цифровых осциллографов.

Приобрести ЧПУ или 3Д технику и расходные материалы, задать свой вопрос, или сделать предложение, вы можете, связавшись с нами::

по почте: sales@3dtool.ru

на сайте: http://3dtool.ru

или по телефону: 8 800 775 86 69

Так же мы выкладываем наши материалы в Telegram канале, на Dzen и в нашей группе ВКонтакте

$$

$$

$$

$$